测力传感器如遇性能不稳定,输出的信号就会有误,给使用者带来不便。因此保证设备性能稳定很关键,但影响其不稳定的因素很多,为方便排查,下面一起看看几大常见的影响因素有哪些?

张力传感器常见的影响因素有哪些?

弹性元件的金属材料

弹性元件的金属材料对测力传感器的综合性能和长期稳定性起关键作用。应选择强度极限和弹性极限高,弹性模量的时间、温度稳定性好,弹性滞后小,机械加工和热处理产生的残余应力小的材料。有资料表明:只要材料淬火后的塑性好,它在机械加工和热处理后的残余应力就小。还要特别重视弹性模量随时间的稳定性,要求在张力传感器使用寿命期间内材料的弹性模具不发生变化。

制造工艺流程

应变式张力传感器的工作原理和总体结构决定了,在生产工艺流程中有些工序必须手工操作,人为的因素对测力传感器的质量影响较大。因此必须制定科学合理并可重复的制造工艺流程,并在其中增加电子计算机控制的自动化或半自动化工序,尽量减少人为因素对产品质量的影响。

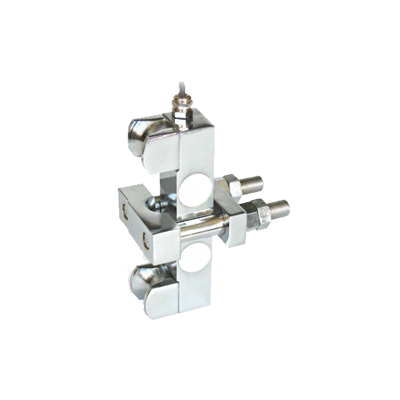

张力传感器的结构

张力传感器的弹性元件、外壳、膜片及上压头、下压垫的设计,都必须保证受载后在结构上不产生性能波动,或性能波动很小,为此在张力传感器设计时,应尽量做到应变区受力单一,应力均匀一致;贴片部位最好为平面;在结构上保证具有一定的抗偏心载荷和侧向载荷的能力;安装力远离应变区,测量时应避免载荷支撑点的位移。尽管张力传感器属于装配制造产品,但为了保证具有最佳技术性能和长期稳定性,尽可能将它设计成一个整体结构。

机械加工与热处理工艺

弹性元件在机械加工过程中,由于表面变形的不均匀产生较大的残余应力,切削用量越大,残余应力就越大,磨削加工产生的残余应力最大。因此应制定合理的加工工艺和规定适当的切削用量。弹性元件在热处理过程中,由于冷却温度不均匀和金属材料相变等原因,在芯部和表层产生方向不同的残余应力,其芯部为拉应力,表层为压应力。必须通过回火处理工艺,在其内部产生方向相反的应力,与残余应力相互抵消,减少残余应力的影响。

电路补偿与调整

应变式张力传感器属于装配制造,贴片组桥后就形成了产品,由于内部不可避免地产生一些缺陷和外界环境条件的影响,张力传感器的某些性能指标达不到设计要求,因此必须进行各项电路补偿与调整,提高张力传感器本身的稳定性和对外部环境条件的稳定性。完善而精细的电路补偿工艺,是提高张力传感器稳定性的重要环节。

防护与密封

防护与密封是张力传感器制造工艺流程中的要害工序,是张力传感器耐受客观环境和感应环境影响而能稳定可靠工作的根本保障。如果防护密封不良,粘贴在弹性元件上的电阻应变计及应变粘结剂胶层,都会吸收空气中的水分而产生增塑,造成粘结强度和刚度下降,引起零点漂移和输出无规律变化,直至张力传感器失效。

因此有效的防护密封是测力传感器长期稳定工作的根本保证,否则将使各项工艺成果前功尽弃。

提高测力传感器的稳定性除处理好上述各种因素的影响外,最重要的途径就是采取各种技术措施和工艺手段,模拟使用条件进行有效的人工老练试验,尽量多的释放残余应力使其性能波动减至最小。